旋盤加工

動画1

動画2

- 汎用、NC 小径のボーリング加工

- 回転を上げれば良いのだが、せいぜい3000回転がやっと。

既製品のボーリングバーとチップでは条件があわず、

最悪、ボーリングバーを折ってしまうことになる。

これ、という方法は無いが、

ドリルでなるべく大きく広げておけばやりやすくなります。

割りきってリーマーを使うのも良。

- 汎用、NC 径の10倍を超えるシャフト加工

- ワンチャックで仕上げようとせず、まず外径をバリバリと削ってしまう。

そしてつかみかえて加工すれば良。

よくある両端のネジはセンタ穴加工のときに一緒に加工しておけば

良い場合もあります。

直径16ミリで切削長さ200の加工は大変でした。

- 汎用、NC 5ミリ以下の加工

- こういう仕事はできない、と素直に言いたいところですが、

現実、言えませんよね。

直径20以上の加工のノウハウは通じません。

回転はなるべく上げて、かけしろを少なくし(0.5ミリぐらい)

仕上げしろを多くとる(0.5ミリぐらい)

荒切削にはハイス、サーメット、

仕上げ切削にはハイス、超微粒子超硬が良いです。

- NC 0.01よりも厳しい公差

- 朝、工場の機械を起動して1時間ぐらいたつと、機械の性能にもよりますが

径で0.02は変化しますね。

温度管理が大切です。そして工具磨耗。

測定器具(マイクロメータ)の誤差も計って補正しておくのも大切。

あとは勝負度胸

- 汎用、NC 肉厚が2ミリ以下のパイプ加工

- うちはパイプ材などを多くやっているので得意。

普通にチャッキングするとまずつぶれます。

そして削ったあとはずすと、残留応力でさらに変形、0.5ミリぐらい変形することも

あります。

どうすれば良いのか?

面倒ですが、はめ込みのブッシュを作ります。

缶ジュースくらいの薄い加工をするときもあります。

- NC 深溝加工

- 数が少ないなら汎用旋盤で荒削りするのも一案。

内径も複合やマシニングなら簡単ですけどね〜

キリコが絡まないようにステップを早めにする。

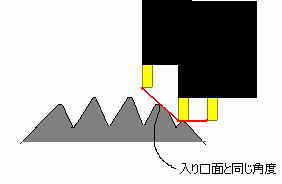

- NC ネジの前(後)のムシレの面取り

- NC旋盤の同期特性を生かしたスーパーテクニック。

大ピッチのネジの面取りをしておくと怪我しなくてキレイです。

正確に面取りするには送り速度の計算が必要です。

P:ねじ切りのピッチ

A:ねじの角度

B:入り口のC面角

とすると面取りのピッチは

P*tanA/(tanA+tanB)

- 汎用、NC ネバい材料(SS、SUS、樹脂など)

- SUSに関しては専用の切削チップがでてるので、

迷う心配は少なくなりましたね。

しかし、キリコの処理はいぜんと難しく、品物に傷が入ったり、機械停止になったり

する危険があり、段取りは慎重にする必要があります。

これ、という良い方法はありません。

なるべくオペレータがそばについていて、様子をうかがうこと。

止めやすいプログラムの作成(オプショナルストップなど使う)で、

キリコが絡み付いて焼きつきだしたら躊躇せず止めること。

- 汎用、NC 1ミリ以下のドリル加工

- ドリルの心出しとプログラム。

プログラムは

例えば0.5ミリ(S45C)とすると回転はだいたい2500ぐらい

送りは0.015毎回転。

最初に2ミリ入れて後は0.5ミリぐらいに

ステップするのが無難です。

そのさい、常に0.2ミリぐらいの隙間で戻してやります。

直前に戻すとキリの歪みぶん入り込むので、折れる危険性があります。

あとキリコや機械のバックラッシュ)

- NC 機械をぶつけてしまったら

- ぶつけたらお終い…

失敗は許されない。

しかしぶつける場面もあります。

そのときはまず機械原点復帰

(できないときは1度電源切って再度投入、手動復帰)

とりあえずフルストローク動かしてみて異音がしないか、

スピンドル回転も異音がしないか、異音がする場合はもうボールネジの異常、

ベアリング異常の可能性が高いので、あしからず。メーカーに頼みましょう。

機械原点復帰させても刃物自体が動いてる

場合が多いのでそこもチェック。

- NC シャフトから多数個

- 加工しては切断のくり返しで、数十個、数百個の多数個どりができます。

難しいのは切断工程。

パーツキャッチャなるものがあれば安心ですが、無い場合は

切断時に飛散しないようにする工夫が必要です。

あとは切断した後、引き出して再びチャッキングするには…

専用のキャッチャ(外径バイトとして取り付けることができる)が

市販されているので工具屋さんに聞いてみましょう。

- 汎用、NC 自然災害

- 大手の工場は郊外から離れた山の中に工場を設置する場合が

なんとなく多いみたいです。

雷の場合は加工中でも電源を切ったほうが良いです。

水害や地震などの災害に対する機械の対策はあまりないので

工場の設置場所は余裕がおありならばそういう影響がでにくい所を選ぶべきだと思います。

水害のとき工場内のクレーンで機械を吊っておくという荒業。

う〜んやっぱり無理かな。

- NC タップ加工

- NC旋盤でのタップ段取りは対話プログラムでは

まだまだあてにならないのでGコードの直接入力が有効です。

シンクロタップ機能がある場合は例外。

例

G00X0.Y0.Z10. (位置決め)

S150M3 (主軸正回転)

M8 (切削油ON)

G32Z-10.F1.25 (同期補間、送りは毎回転送り)

G04X2. (タッパー伸び待ち)

M4 (逆回転)

G32Z10.F1.25 (戻し動作)

M5

- NC 回転センター

- NC機で回転センターを工作物に押しつけるときはたいてい油圧なので、

どれくらいの力で押しつけるかわからない場合、ちょっと悩みます。

説明書では100、200とか書いてますが、

実際はほんの少しの力で大丈夫。

片手でもてる材料くらいならば50キロ弱くらいの力で大丈夫なのです。

- 汎用、NC 切削チップ

- 超硬コーティングチップはコーティング層が磨耗してとれると

急激に切削力が低下するので無人化の場合は注意が必要。

チップを研いで改造するときはサーメット系統を選択すべし。

- 汎用、NC 端面加工

- 外内径Z送り加工に比べて端面X送り加工は

フライス盤のエンドミル加工と同じで、突き出し量が大きいほどに

根元の負担が大きくなります。

加工条件は半分くらいにしましょう。

中心まで端面切削するとき、

中心付近へ近づくほどに加工負担が大きくなり、一定送りでは

あまり良くはありませんので、3段階くらいに送りを落とすと

良い場合があります。

- 汎用、NC ねじ切り寸法

- あまり公差にこだわらず、甘く切っていたほうが

後々良い結果を生むときがあります。

以前メッキするといって納めたねじを電解メッキせずに

なんとドブ浸けメッキをし、入らないと文句を言われたことがあります。

- 汎用、NC 隅のR

- 図面には指定されていないのがほとんどです。

JISに指定されているかもしれませんが

Φ100以上は0.8

Φ20以上は0.4

それ以下は0.2以下程度が経験的な数値です。

ならば刃物を全部ノーズR0.2を使えば良いのでは?

と思われたらΦ200を0.2で切削した場合と1.0で切削した場合

を想像していただきたい。

仕上がりの美しさ、切削時間、刃物寿命の差が歴然です。

- 汎用、NC チャック把握時の爪の痕

- 軟らかい材質のときに発生しやすい。

とくにキズを嫌う交差寸法や面粗度重視箇所を把握しないで

すむような段取りをあらかじめ構築しておくこと。

防止策

.生爪を使用する。

.コレットを使用する。

.爪との隙間にブリキなどのさらに軟らかい金属をかませておく。

- 汎用、NC なぜ3つ爪なのか

- 旋盤のチャックで採用されているのは3つ爪方式がほとんど。

把握力、安定性を上げるには爪の数を増やすことで実現できます。

ただ求心性という大切な条件を満たすのにはお互いの爪が向かい合わないという

条件が必要になり

仮に向かい合うときの爪の数をn

ある自然数をmとすると

(2*π/n)*m=π

(2/n)*m=1

2*m=n

この式を満たすnは偶数であるから偶数のときは向かい合うということになり

奇数のときは向かい合わないということの数学的根拠がでました

求心性をもつ爪の数は奇数個であり

製作の容易さから3個という爪の数を採用しているのではと私は考えます。

- 汎用、NC ビビリ

- 工作物の剛性が少ない部分を加工すると不快な音とともに

いびつな切削模様がでます。

NC機では加工工程の調節をして対処します。

汎用機やNC機での一品加工の場合、木片で押さえたりすることで

ビビリを防ぐ対策もあります。

- 汎用、NC 回転が爪に及ぼす影響

- 高速回転の旋盤が多くなってますのでちょっと触れてみました。

爪1つの質量をT(kg)

主軸がV(回転/min)で回転すると 爪の重心をおよそ爪の長さの

半分とした中心からの半径をR(mm)とすると

爪の重心の回転秒速は2*R*π*V/60=R*π*V/30(mm/sec)

このときの爪の遠心力はT*sqr(R*π*V/30)/R(kg・mm/sqr(sec))

=T*sqr(R*π*V/30)/R/1000(kg・m/sqr(sec)) (←いわゆるニュートン単位N)

=T*sqr(R*π*V/30)/R/1000/9.8(kg・m/sqr(sec)) (←地球重力単位kgf)

一例として主軸が30回転/min 爪の質量0.3kg重心半径が80mmのとき

爪のおよその遠心力は0.3*sqr(80*3.14*30/30)/80/1000/9.8

=0.024145959kgf 自重より軽い24グラムくらいですね

次に主軸が100倍の3000回転/min 爪の質量0.3kg重心半径が80mmのとき

爪のおよその遠心力は0.3*sqr(80*3.14*3000/30)/80/1000/9.8

=241.45959kgf

なんと先ほどの1万倍の240キロもの飛び出す力が働いているのです。

段取りには気をつけましょう。

- 汎用、NC ボーリングバー

- ボーリングバーの径d(mm)と突き出し長さL(mm)の関係を考えます。

ボーリングバー先端にかかる負荷M(N)に対する変位をA(mm)とすると

A=(M*L^3)/(3*E*I)で与えられ

このとき

E【縦弾性係数(ヤング率(N/mm^2)】

I【断面2次モーメント(mm^4)】

でありIはボーリングバーの断面を円とする場合

I=(π*d^4)/64

MとEは固定なのでLとIによってAが決まることがわかります。

AはLの3乗に比例しdの4乗に反比例することがわかり

L=100、d=40とすればL^3=1000000、d^4=2560000

L^3/d^4=0.390625

径が1/4のd=10の場合、d^4=10000

L^3/d^4=100

径が1/4になったら変位量が『256倍』になりました。

φ40ボーリングバーで突き出し量3倍の120削れるからといって

φ10で30削れるとは言えないということです

フライス加工

動画1

動画2

動画3

六面体加工

面取り

荒削り

高精度正面削り

高速加工

乾式と湿式

アップカットとダウンカット

側面仕上げ

六面体加工

フライス加工の基本的なこととしてブロックの6面加工があります。

ちょっと聞いた感じでは簡単です。

ただバイスではさんで削ってひっくり返して削ればOK…とはいきません

面と面の直角精度が肝心です

もし全面黒皮の45ミリ立方体材料が10個来て、

これを

「40の立方体に全面公差±0.02としてくれ、じゃ明日の朝取りに来るからよろしく」

と言われたらどうしましょう。お客さんは相手の苦労など考えてくれません。

あるのは整備してあるフライス盤とバイス(高さ出しのプレート)。

工具は正面フライス、エンドミルのみ。

さあ ミスはできません。余分の材料はありませんから

両端面の寸法が出ればなんとかなります。

バイスでしっかりとつかんで端面を削り、サイド側を少しエンドミルで捨て削り。

ひっくり返して端面削りで両端面は±0.01精度は出せます。

さて、ここからすべての面を出すには。

両面は寸法が出てますからあとは残りの4面です。

まずは寸法でてる両面をバイスでつかんで1面を仕上げます。

(当然裏の仕上げ代は残します)

裏返して高さ出しのプレートにしっかり当てて裏も仕上げます。

これで4面仕上がりました。あと2面です

問題はこの残りの2面。

まず、つかんで捨て削り。

横面に対して直角となった方向をチェックしておきます。

(実際やってみると認識できますが、言葉では難しいです)

その直角面に合うように、反対側を仕上げ、そして反対側を仕上げて

六面体完成。

やり方はまだまだいろいろあります。

ダイヤルゲージで直角だしたり、

直角スコヤでだしたり…

ここは上手に仕上げる工場だと言われるように精進しましょう。

面取り

前述の六面体加工でこの面取りをしっかりやっておかないと

精度がでません。

とりわけフライスの面取りは面倒です。

C面取りは45°の面取りカッタで加工

荒削り

フライスは基本的に断続切削なので効率が悪い。

いかに荒削りを上手にやるかで加工時間、工具寿命が大きく変わります。

最近は高性能のスローアウェイ型エンドミルが出はじめており、

従来のハイス(もしくは超硬)ソリッドエンドミルでの周速80m/min以下の

加工方法に加えて、

100m/min以上の高速回転で少しずつ削っていく加工方法があります。

さらにそのスローアウェイで理論的に条件の悪い横送り加工に加えて

突き加工(プランジ加工)を行うことにより効率が向上しております。

高精度正面削り

正面フライスでなかなか加工精度と面精度がでないとき

歯数を1枚にしてみましょう。

寸法管理がしやすく経済的になります。

高速加工

ラジアスエンドミル底面に切れ歯を持たせ、

切り込み0.1〜0.3、1刃あたり0.5〜3ミリほどの送りで

高速な荒削り加工が可能。

送り軸自身の加工効果もプラスされるので、

機械の切削送りが高速でも加工可能ならば高能率加工ができます

乾式と湿式

超硬タイプのエンドミルは高速回転による熱亀裂での

チッピングを防ぐために、硬めの材質の

切削条件は乾式を奨励している場合がほとんどですが、

切削水をかけても工具寿命や精度は

あまり変わらないので、条件によって切削水をかけたり

かけなかったりできることを認識しておきましょう。

アップカットとダウンカット

構造的に機械のバックラッシュ(軸送りのガタ)が大きい機械は、

側面のエンドミル切削をダウンカットですると、

ガックンガックンと振動してうまく削れないので必然的にアップカットになります。

NC機などはバックラッシュが少ないので

刃物寿命がよいと思われているダウンカットを奨励していますが、

アップカットをしてもそんなに寿命差は大きく変わらないし

振動も少ない。

とくに強い力のかかるサイドカッター加工はアップカット

側面仕上げ

高精度に仕上げるには送りを遅くするかゼロカットと呼ばれる

同じ経路を2回以上繰り返す2つの選択肢があります。

難削材になればなるほどゼロカットのほうが磨耗の面でも

良好な結果が得られる

ボール盤

ドリル作業を主におこなう機械のことをさし、

種類も多数あるがここでは一般的な直立ボール盤で話を進める。

ボール盤による穴あけ作業は機械加工で最も多い作業といえるでしょう

ドリル

ハイス鋼のツイストドリルはたいてい鋼などの穴あけでは、

そんなにはもたない。

そこで頃合を見計らって再研磨して使用するのが普通。

専用のドリル研磨機をお持ちならば、先端の負担を少なくするための逃げ、

いわゆるシンニングが楽にかつ正確に行えます。

専用の研磨機は高価なので手で研いでいるところがうちも含めて多数でしょう。

あるいは自作のジグを作成し使用しているところもあるでしょう。

研ぎ方

心出しが肝心です。上のようにならないように。

この部分(チゼル)に最も負担がかかります。

この部分(チゼル)に最も負担がかかります。

なるべく小さく、しかし小さすぎても欠損しやすいので。

タップ

最近になっていろんなコーティングタップが登場してます。

しかしながら相変わらず難しい作業の1つです。

タップは最終工程の場合が多いので折り込ませたりすると大変です。

加工手順は下穴をあけて、面取り、(寄せ加工、例えばリーマー)、そしてタップ立て。

普通の切削タップの下穴に関してはJISの表を参考にします。

例えばM8×P1.25ならば下穴は6.8のキリ、

Rc(PT)1/8ならば下穴は8.2です。

表の下穴数値が適用されるのは切削性良好な鋼と認識しておいてください。

難素材にはその下穴よりも大きくするのが安全です。

SS400にM8タップを立てるとき、下穴6.8では経験上良くありません。

6.9あるいは7.0のキリぐらいであけるほうが良いです。

SS400にPT1/8を立てるとき下穴8.2ではまずタップ損傷、

あるいはねじ山が無くなります。思いきって8.5のキリであけましょう。

M10以下くらいならばタップハンドルを使用して

手の力で立てることができるので単品加工の場合などは

心出しのためにボール盤で入り口だけ加工して、

あとは手作業で立てれば折れずに安全です

もし折り込ませたら。

取る方法として

・超硬エンドミルや超硬ドリルでタップごと削り取る

・放電加工

・ピンなどを利用してすこしずつ逆回転

いずれも面倒な作業です。

手作業によるものでも危険度が高く、

実際に作業している方は、巻き込まれそうになったり、手袋だけ巻き込まれて

助かったということがあるのではないでしょうか。

私自身巻き込まれそうになったことはあります。

すごい力なので人間の力程度ではそう簡単に逃げられません。

巻き込まれないためには

ドリル回転中には絶対に手や身体を近づけない。

キリコが巻きだしたら躊躇せず回転を止める。

工作物はしっかり固定する。

しかし長く作業をしてると作業効率のため、工作物を手だけで支えたり、

キリコをハケや手で取り除いたりする場面がありますが、

これは熟練者がなせるわざなので真似は厳禁。

この部分(チゼル)に最も負担がかかります。

この部分(チゼル)に最も負担がかかります。